泵阀是钻井泵的关键部件和易损件之一,其设计好坏直接影响到泵的工作性能和使用寿命。一方面,要提高泵阀接触表面耐冲蚀的能力,就必然要增加接触面的表面硬度,而硬度过高又会削弱耐冲击的性能。另一方面,要提高材料抗冲击载荷的能力,就必须保证材料有较高的韧性,相应的硬度又会受影响。此外,尽管泵阀的综合性能好,但在不同工况条件下,各种性能并不会同时发挥作用,且泵阀的加工成本也会相应提高。因此,研究泵阀的失效机理对泵阀的设计制造具有重要的指导作用。

一般而言,造成钻井泵阀失效的原因有冲击疲劳破坏和冲蚀磨砺磨损(液力磨砺性磨损)两种。然而通过对矿场报废的钻井泵阀宏观和微观形貌分析表明,冲击疲劳破坏是泵阀失效的主要机理,因此在泵阀设计时,要重点考虑泵阀材料的抗冲击疲劳性能及由零件的局部应力状态确定的疲劳强度。

本文依据泵阀在关闭阶段的简化模型和泵阀冲击过程的有限元动力学模型,重点研究泵阀冲击时,阀盘与阀座接触面上产生应力集中部位的受力形式及程度,并通过泵阀疲劳寿命曲线对最大应力区进行疲劳校核,从而估算泵阀的使用寿命。根据疲劳寿命曲线,以泵阀最弱区为对象,通过改进泵阀的结构以降低峰值应力,为高效地利用泵阀提出可行性方案。

1 泵阀应力分析

随着活塞的往复运动,阀盘对阀座产生间歇冲击,泵阀承受冲击载荷。接触面上应力由闭合瞬间到产生最大应力再到泵阀开启时刻,如此循环冲击,可以认定泵阀承受脉动循环应力。

在泵阀关闭阶段的简化模型中,假定在很小的滞后高度内,阀盘受力不变,匀加速向下运动,直至关闭。根据此模型求出泵阀关闭时刻阀盘的速度和加速度。

文献中以油田大量使用的 7# 阀为例,选取锥角为 45°(锥角为锥阀母线与轴线之间的夹角),设定阀开启时曲柄转角φ=25°,冲次为 120 次/min,泵压为 15MPa,在曲柄转角φ=25°~180°之间,对钻井泵阀阿道尔夫精确微分方程进行数值仿真,得到阀盘的滞后高度为 0.0056m,在此处的速度为﹣0.4067m/s2。利用简化模型,可求出泵阀关闭时刻阀盘的速度为﹣19.3676m/s,加速度为﹣33476.65m/s2。

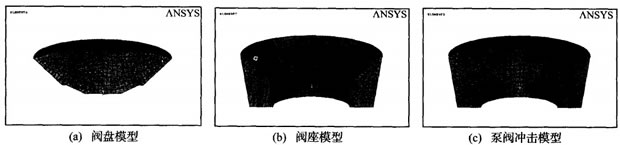

以简化模型得到的关闭时刻阀盘的速度和加速度作为运动边界条件,利用 ANSYS/LS—DYNA 软件构建泵阀的三维模型,模拟阀盘冲击阀座的过程。按泵阀的实际尺寸建立泵阀整体模型,省略密封圈,根据钻并泵阀实际工况设置材料属性及几何约束条件,采用 8 结点六面体单元进行网格化划分,建立模型,剖视图如图 l 所示。

图 1 泵阀三维模型剖视图

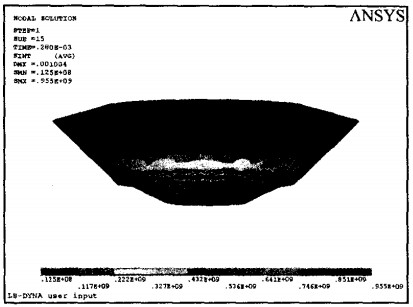

应用动力学理论分析处理碰撞、滑动接触界面问题,得到锥角 45 °、7 #阀阀盘在闭合阶段产生最大局部应力时的应力分布图,如图 2。

图 2 阀盘应力分布图

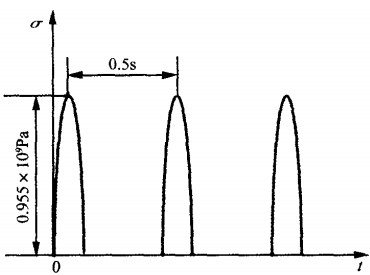

由图 2 得到阀盘在冲击阀座的过程中,产生的最大局部集中应力为 0.955×109Pa,从而可知泵阀锥面下端应力集中区域承受的脉动循环载荷 0.955×109Pa,周期为 0.5s(泵阀的冲次为 120 次/min),如图 3。

图 3 锥面下端应力集中区域受力形式

在脉动循环应力作用下,锥面下端应力集中区域更易形成疲劳裂纹,使泵阀的疲劳强度显著降低,这一点与阀座失效的宏观形貌中锥面下部发生严重塑性变形的现象完全吻合。可见,泵阀冲击时应力集中引起的冲击疲劳是泵阀失效的主要原因。

本文采用三维几何实体模型代替文献中的二维平面模型,将各种类型动力载荷施加到结构模型的特定受载部分,模拟真实碰撞过程。利用 ANSY/LS—DYNA 软件有限元显式非线性动力分析求解程序,计算得到更加精确的应力解,并且对应力分布的方位有更加直观的认识。

2 泵阀材料的S-N曲线

钻井泵阀的制造材料广泛采用40Cr钢,40Cr钢属低合金中碳结构钢,经调质处理后,具有可塑性好、疲劳强度高、缺口敏感性低、低温冲击韧性优良等特性。力学性能见表1。

| σb/MPa | σ0.2/MPa | δs/% | ψ% |

|---|---|---|---|

1080 | 950 | 18.0 | 58.0 |

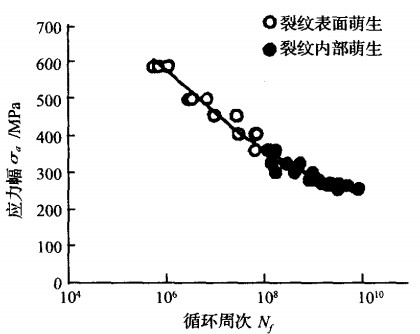

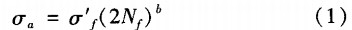

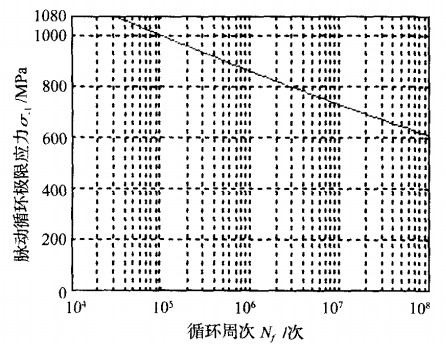

文献给出了 40Cr 钢光滑试样在 105~1010 循环周次范围内的疲劳寿命(S-N)曲线,如图 4 所示。

图4 40Cr钢S-N曲线

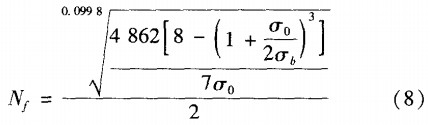

在 105~108周次范围内,疲劳曲线可用 Basquin 方程式描述:

式中σa——疲劳载荷应力幅;

Nf——σa作用下发生疲劳破坏时的载荷循环周次;

σ'f——疲劳强度系数;

b——疲劳强度指数或 Basquin 指数。

将实验结果拟合得到 40Cr 钢 S-N 曲线的 Basquin 方程为:

σa﹣¹=2431×(2Nf)-0.0998 (2)

式中 σa﹣¹——对称循环疲劳载荷应力幅。

在对称循环条件下:

σ-1=σa﹣¹ (3)

式中 σ-1——对称循环极限应力。

把式(3)代入式(2)得到 40Cr 钢的对称循环极限应力与该应力下发生疲劳破坏时的循环周次之间的关系式:

σ-1=2431×(2Nf)-0.0998 (4)

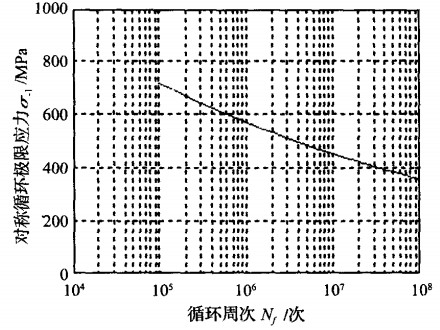

由式(4)可得 40Cr 钢试样条件疲劳极限寿命图,如图5所示。

图 5 条件疲劳极限寿命图

3 泵阀疲劳寿命曲线

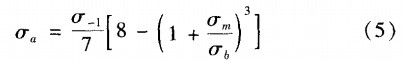

Peterson 根据大量的实验数据,得到在蠕变温度以下,描述承受交变载荷机械零件的交变应力幅、平均应力与材料机械性能关系的方程:

式中 σa——交变应力幅;

σm——平均应力;

σb——材料抗拉强度。

材料在不同对称循环极限应力作用下,都有σm=0,代入式(5)得:σa=σ-1,符合对称循环应力的特性。在脉动循环条件下,脉动循环极限应力 σ0与脉动循环疲劳载荷应力幅 σa0、平均应力 σm之间关系式为:

代入式(5)中可得材料在同一寿命下所对应的脉动循环极限应力与对称循环极限应力的关系式为:

式中 σ0——脉动循环极限应力。

由式(4)与式(7)可得材料发生疲劳破坏时的循环周次与对应的脉动循环极限应力的关系式:

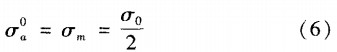

从而得到泵阀在脉动循环应力作用下的疲劳寿命曲线,如图6。

图 6 泵阀疲劳寿命图

4 泵阀寿命分析

阀盘在冲击阀座的过程中,所承受最大局部集中0.955×109Pa。根据泵阀疲劳寿命曲线,对应的脉动循环周次为 2.1×105,即泵阀的使用寿命约为 25h~30h。由于以上简化模型求解时忽略了实际工况中存在的两个因素,因此得出的结果与实际泵阀寿命可能略有出入。现对这两因素分析如下:

一方面,在泵阀关闭阶段简化模型和泵阀冲击过程有限元动力学模型中认为,阀盘在高度 5.6mm处,由于强大压力推动快速下落,从而完全忽略水力摩阻和导轨摩阻。在此阶段阀盘受力平衡方程中,由于阻力忽略,求出阀盘下落时的速度与加速度比实际情况下的速度与加速度大。在实际工况下,阀盘从最高位置到与阀座接触,时间极短。阀盘运动下方的液体受到压缩变得相对稠密(密度增大),而阀盘上方的液体又会变得相对稀薄(密度减小),液体会由稠密的地方向稀薄的地方流动,由于快速运动的阀盘上方产生了液体稀薄区域,阀盘下方的液体就会极力绕过阀盘向阀盘上方流动,并带动四周的液体快速填补这一区域,这样便形成了流体涡旋。有涡旋的地方液体运动加速,压强会进一步减小,因此,对于快速运动的阀盘,下方受到的液体压强远远大于上方涡旋处的压强,上下压强差对阀盘产生了一个向上的阻力,这个阻力跟涡旋有关,定义为涡旋阻力。在流体中运动的阀盘所受的阻力包括摩擦阻力和涡旋阻力,涡旋阻力要比摩擦阻力大得多,所以在求解时不叮忽略。

另一方面,在 ANSYS 模拟时也并未考虑密封圈的缓冲作用。密封圈工作锥面的锥度一般与阀盘(或阀座)锥度相同,而且前者突出于阀盘锥面以外。这样当阀盘下落时,密封圈首先与阀座接触,对阀盘与阀座金属面之间产生的刚性接触起缓冲作用。同时,由于密封圈首先与阀座接触,在阀盘与阀座之间密封液体,这样在阀盘与阀座金属尚未接触之前便在金属间形成“液垫”,从而可以减少阀最后关闭时的冲击。

综上分析可知,模拟求出的集中应力与实际有一定差距。为了使结果更接近于实际数据,可在该模型求出的应力基础上,再乘一个考虑实际阻力和缓冲的折减系数,该系数可通过实验测量得出。假设阻力折减系数为φf,缓冲折减系数为φt,则总折减系数φ=φf×φt,实际应力σ=φ×σˊ(σˊ为理论应力),然后参照泵阀疲劳寿命图,可以求得泵阀的使用寿命。需要强调的是,用理论应力得出的泵阀寿命具有一定的安全余量,可以为现场人员及时更换泵阀提供参考。

5 泵阀的改进措施

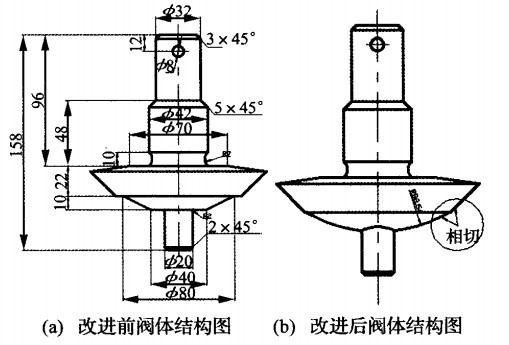

从图 2 上可以看到阀盘下锥角部位呈现出最大应力区域。原因主要是阀盘与阀座冲击闭合时,阀盘锥面与阀座接触,承受冲击载荷,在锥面 与阀盘底部过渡处结构尺寸急剧变化产生应力集中。应力集中使局部区域的应力值超过了材料按预定寿命所能承受的应力水平,由此萌生裂纹。疲劳源系在应力集中较大的尖角根部萌生,并向芯部扩展,所以泵阀主要从锥角与阀盘底部改进。在泵阀其它结构及性能不变的情形下,为了减少应力集中,底面设计为圆弧型,并与锥面采用圆滑过渡(此时圆弧半径为 88.54mm)。泵阀改进前后的零件图如图 6 所示。

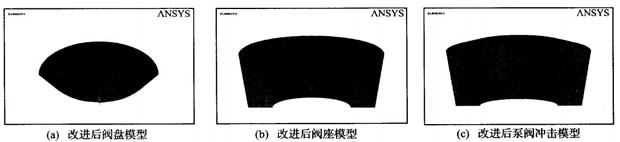

对改进后的泵阀做 ANSYS/LS—DYNA 三维动态模拟分析,建立模型,剖视图如图 7。

图 7 泵阀改进前后结构图

得到阀盘在闭合阶段产生最大局部应力时的应力分布图,如图 8。

图 8 改进后泵阀三维模型剖视图

由图 8 可知,最大局部应力出现在锥角偏上方,为 0.834×109Pa,比原来泵阀承受的最大应力 0.955×109Pa 减小了 12.67%。将求出的应力代入泵阀疲劳寿命图 6,得到泵阀的寿命为 210h~320h。结构改进后,泵阀的寿命大大提高。

此外,改进后的阀体在流体中运动时还能有效地减小水力摩阻,减缓流体中磨砺性物质对底部及锥面的冲蚀磨损,阀盘落在阀座上时的密封效果也有所改善。

6 结论

(1)利用 ANSYS/LS—DYNA 软件对阀盘冲击阀座做三维实体动态模拟,得到冲击过程中泵阀产生最大局部应力时的应力分布图,分析阀盘下锥角处应力集中的受力形式与程度。

(2)针对钻井泵阀的冲击疲劳破坏,通过分析泵阀材料在对称循环应力下的条件疲劳极限,得到泵阀在脉动循环载荷作用下的疲劳寿命曲线。依据此曲线,校核由泵阀关闭阶段简化模型和泵阀冲击过程有限元动力学模型求出的最大集中应力,估算泵阀的使用寿命。

(3)提出一种可降低应力集中的泵阀结构改进方案,从根本上减缓泵阀的冲击疲劳破坏,对指导泵阀设计,进一步延长泵阀的使用寿命有一定的参考价值。